Mettiamo a confronto due scenari molto reali:

- Sei responsabile di portare un nuovo impianto o una nuova linea GMP alla produzione su larga scala. Il tuo consiglio di amministrazione o i tuoi azionisti si aspettano che tu abbia pensato a tutto ciò che richiede un finanziamento senza eccedere nel capitale o nel budget operativo. Sulla base della tua esperienza in un impianto precedente, hai stimato che avrai bisogno di un numero X di operatori, Y di tecnici e Z di analisti, scienziati e ingegneri. Dodici mesi dopo, ti accorgi di aver sbagliato di due volte! Torni al consiglio di amministrazione e chiedi di ampliare le risorse, e loro ti sfidano a produrre le prove della tua stima precedente e di quella rivista. Spiegare che il tuo metodo precedente era essenzialmente un’ipotesi istruttiva è una posizione a dir poco scomoda. Questo scenario si ripete continuamente quando i cantieri passano dai progetti di capitale alle operazioni.

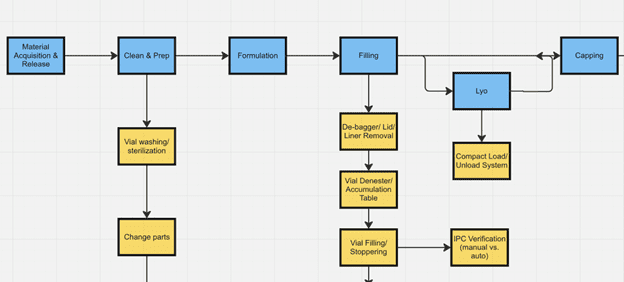

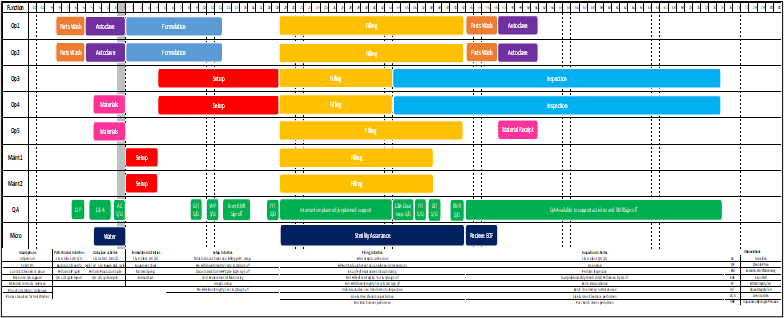

- Ora immagina di avere una “mappa” dei processi, delle attività e delle capacità produttive necessarie durante le operazioni di cantiere su larga scala…

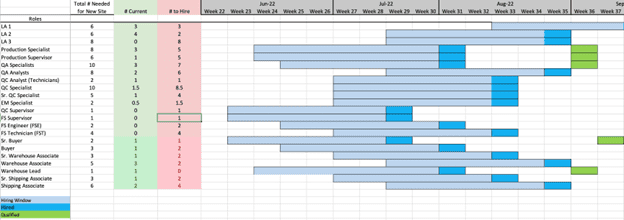

… e l’hai utilizzato per definire i ruoli necessari nella produzione e negli altri reparti del sito.

Non solo la conversazione con il consiglio di amministrazione sarà più produttiva e accurata, ma avrai anche un programma di produzione completo, che accelererà la transizione dalla modalità progetto di capitale alla modalità operativa.

Molte organizzazioni iniziano la loro pianificazione dei talenti ricordando i livelli di organico di un’operazione precedente, stimando semplicemente il numero di persone necessarie in ogni “reparto” sulla base di una storia vagamente correlata. Sebbene questo approccio possa sembrare sufficiente, impone ai responsabili dei reparti un pesante onere di prevedere le loro esigenze senza il beneficio dei membri del team con esperienza operativa che conoscono meglio i processi. Anche in questo caso, c’è il rischio di non riuscire a definire il fabbisogno di risorse per due motivi principali: 1) senza una mappatura di TUTTI i processi che supportano la produzione (comprese le indagini sulle deviazioni, i controlli sulle modifiche e le relative CAPA e gli sforzi di miglioramento continuo), diventa evidente che le richieste dei ruoli previsti per il personale saranno troppo elevate anche per i membri del team più dedicati e competenti; 2) l’evoluzione delle terapie, dei processi, dei sistemi e della digitalizzazione sta cambiando i ruoli e i requisiti del personale a un ritmo rapido.

L’approccio migliore è un’analisi metodica che inizia elencando e poi mappando tutti i sistemi e i processi coinvolti nello svolgimento delle attività all’interno e a supporto del sito. Questo consente di passare alla fase successiva, ovvero l’assegnazione di ruoli specifici per ogni attività di processo. Mappando i flussi dei processi interfunzionali ora per ora (o almeno giorno per giorno durante le prime fasi di pianificazione o per i siti a basso volume), diventa chiaro il numero di ruoli (con indicazione della specializzazione e del livello di seniority) necessari per eseguire la produzione per un determinato periodo, per la durata di una campagna o per una serie di lotti. Combinando i dati di questo approccio con il piano di capacità del sito, si otterrà un programma di produzione e di team di supporto basato sui turni, oltre al piano finale del personale da utilizzare per la pianificazione del budget e dell’acquisizione della forza lavoro.

Un’analisi basata sui dati e sulle best practice attuali, sulla progettazione effettiva dell’impianto e sui suggerimenti degli stakeholder può richiedere più tempo che copiare ciò che è stato fatto l’ultima volta. Tuttavia, l’investimento iniziale può avere uno dei più alti ROI per qualsiasi azione intrapresa durante l’avviamento.